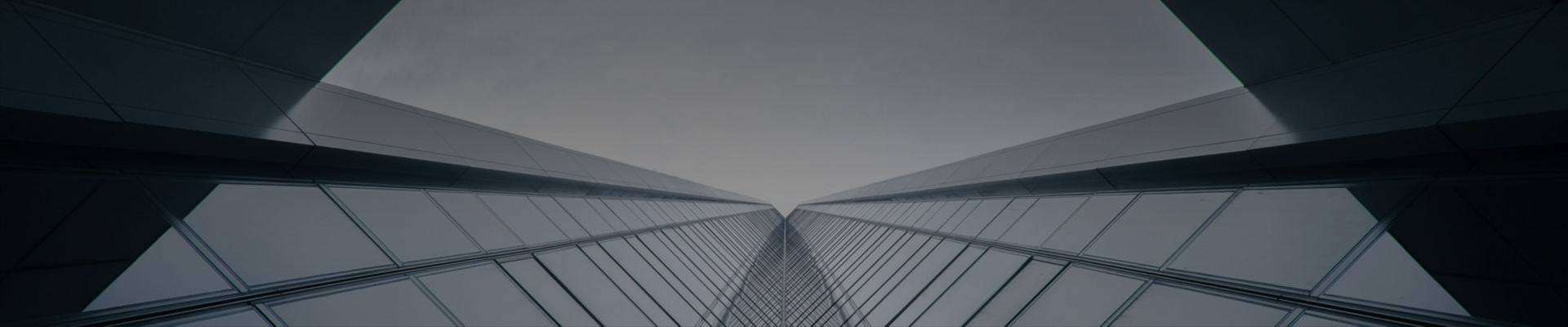

এর সময় বিকৃতি বা উপাদান স্প্রিংব্যাকের মতো সাধারণ সমস্যাগুলি সমাধান করতে বৃত্তের স্ট্যাম্পিং , বেশ কয়েকটি কৌশল এবং কৌশল প্রয়োগ করা যেতে পারে:

উপাদান নির্বাচন:

উপযুক্ত ফলন শক্তি এবং দীর্ঘায়নের বৈশিষ্ট্যগুলির সাথে সঠিক উপাদান নির্বাচন করা স্প্রিংব্যাক এবং বিকৃতি হ্রাস করার জন্য গুরুত্বপূর্ণ। স্টেইনলেস স্টিল বা স্প্রিং স্টিলের নির্দিষ্ট গ্রেডের মতো কম স্প্রিংব্যাকযুক্ত উপকরণগুলি প্রায়শই বৃত্তের জন্য ব্যবহৃত হয়।

সরঞ্জাম নকশা:

স্ট্যাম্পিং ডাইস এর নকশা বিকৃতি হ্রাস করতে গুরুত্বপূর্ণ ভূমিকা পালন করে। গঠনের প্রক্রিয়া চলাকালীন কার্যকরভাবে উপাদান প্রবাহ পরিচালনা করতে মারা যাওয়া উচিত। সঠিকভাবে ডিজাইন করা পাঞ্চ এবং ডাই আকারগুলি, সঠিক ছাড়পত্রের সাথে, স্প্রিংব্যাকের সম্ভাবনা হ্রাস করতে এবং অংশের যথার্থতা উন্নত করতে সহায়তা করতে পারে।

ফাঁকা আকারের নিয়ন্ত্রণ:

স্ট্যাম্পিংয়ের জন্য ব্যবহৃত উপাদানটি সঠিক আকারের কিনা তা নিশ্চিত করা কী। খুব বড় বা খুব ছোট একটি ফাঁকা ফলে স্ট্যাম্পিংয়ের সময় অসম বাহিনী হতে পারে, যার ফলে বিকৃতি ঘটে। ফাঁকা প্রস্তুতির মধ্যে নির্ভুলতা কাটিয়া প্রক্রিয়াগুলির সাথে মাত্রাগুলি নিয়ন্ত্রণ করা অন্তর্ভুক্ত থাকতে পারে।

প্রাক-গঠন বা পোস্ট-গঠনের তাপ চিকিত্সা:

উল্লেখযোগ্য স্প্রিংব্যাক প্রদর্শন করে এমন উপকরণগুলির জন্য, স্ট্যাম্পিংয়ের আগে অ্যানিলিংয়ের মতো তাপ চিকিত্সা প্রক্রিয়াগুলি অভ্যন্তরীণ চাপগুলি হ্রাস করতে সহায়তা করতে পারে, উপাদানগুলি গঠন করা সহজ করে তোলে। পোস্ট-ফর্মিং তাপ চিকিত্সা (উদাঃ, টেম্পারিং বা স্ট্রেস রিলিভিং) উপাদানগুলিতে অবশিষ্টাংশগুলি হ্রাস করে স্প্রিংব্যাক নিয়ন্ত্রণ করতে সহায়তা করতে পারে।

টুলিংয়ে স্প্রিংব্যাক ক্ষতিপূরণ:

টুলিং স্প্রিংব্যাকের জন্য অন্তর্নির্মিত ক্ষতিপূরণ সহ ডিজাইন করা যেতে পারে। উদাহরণস্বরূপ, ডাইগুলি ইচ্ছাকৃতভাবে একটি সামান্য ওভারবেন্ড বা আন্ডারবেন্ডের সাথে ডিজাইন করা যেতে পারে, যাতে উপাদানটি ডাই থেকে মুক্তি পাওয়ার পরে কাঙ্ক্ষিত আকারে ফিরে আসে।

ইনক্রিমেন্টাল গঠনের কৌশল:

কিছু নির্মাতারা প্রগতিশীল বা ইনক্রিমেন্টাল গঠনের কৌশলগুলি ব্যবহার করেন, যেখানে একাধিক ছোট গঠনের পদক্ষেপ প্রয়োগ করা হয়। এটি আরও নিয়ন্ত্রিত পদ্ধতিতে উপাদান বিকৃতি নিয়ন্ত্রণে সহায়তা করে, বিকৃতির সম্ভাবনা হ্রাস করে।

প্রেসের গতি এবং শক্তি অনুকূলকরণ:

প্রেসের গতি এবং টনেজ সহ স্ট্যাম্পিং প্রক্রিয়া পরামিতিগুলি ধীরে ধীরে এবং ধারাবাহিকভাবে উপাদানটি বিকৃত হয়েছে তা নিশ্চিত করার জন্য অনুকূলিত করা উচিত। অতিরিক্ত গতি বা শক্তি অসম বিকৃতি সৃষ্টি করতে পারে এবং স্প্রিংব্যাকের দিকে পরিচালিত করতে পারে।

বিশেষায়িত লুব্রিকেন্টগুলির ব্যবহার:

স্ট্যাম্পিং প্রক্রিয়া চলাকালীন যথাযথ তৈলাক্তকরণ ঘর্ষণকে হ্রাস করতে পারে, আরও বেশি অভিন্ন উপাদান প্রবাহের দিকে পরিচালিত করে এবং অসম চাপগুলি প্রতিরোধ করে যা বিকৃতি বা স্প্রিংব্যাকে অবদান রাখতে পারে। স্প্রিংব্যাক নিয়ন্ত্রণের জন্য ডিজাইন করা বিশেষ লুব্রিক্যান্টগুলিও ব্যবহার করা যেতে পারে।

প্রতিক্রিয়া লুপগুলি অন্তর্ভুক্ত করা:

স্ট্যাম্পিং প্রক্রিয়া চলাকালীন একটি রিয়েল-টাইম প্রতিক্রিয়া লুপ প্রয়োগ করা যদি বিকৃতি বা স্প্রিংব্যাক সনাক্ত করা হয় তবে প্যারামিটারগুলিতে সামঞ্জস্য করতে সহায়তা করতে পারে। এটি অংশ জ্যামিতি পর্যবেক্ষণ করতে এবং প্রয়োজন অনুসারে সরঞ্জাম সেটিংস সামঞ্জস্য করতে উন্নত সেন্সর বা পরিমাপ সিস্টেম জড়িত থাকতে পারে।

নিয়মিত ডাই রক্ষণাবেক্ষণ:

জীর্ণ বা ক্ষতিগ্রস্থ মারা যায় বিকৃতি এবং স্প্রিংব্যাকের সাথে সমস্যাগুলি আরও বাড়িয়ে তুলতে পারে। নিয়মিত রক্ষণাবেক্ষণ এবং স্ট্যাম্পিং মারা যাওয়ার পুনঃনির্ধারণের জন্য ধারাবাহিক অংশের গুণমান নিশ্চিত করার জন্য প্রয়োজনীয়।